Подробное введение в изготовление литьевых изделий из цинкового сплава под давлением.

2025-11-11

Базовый процесс кастомизации литья под давлением из цинковых сплавов

1. Передача требований и проектирование решения

Анализ требований к продукту: Заказчик предоставляет чертежи изделия (2D/3D) или образцы, в которых указаны требования к материалу (например, к распространённым маркам, таким как Zamak 3, Zamak 5, ZA8 и т. д.), размерная точность (обычно ±0,05–0,1 мм), обработка поверхности (гальванопокрытие, напыление, окраска и т. д.) и требования к механическим свойствам (прочность на разрыв, твёрдость и т. д.).

Оценка осуществимости: Производитель оценивает осуществимость процесса литья под давлением на основе структуры изделия (например, наличие глубоких полостей, тонких стенок, сложных текстур) и предлагает рекомендации по оптимизации конструкции пресс-формы (например, добавление углов уклона, скругление углов и т. д.).

Расчет стоимости решения: На основе таких факторов, как вес изделия, сложность пресс-формы и объем производства, предоставляется комплексное предложение, включающее стоимость пресс-формы, стоимость единицы продукции и стоимость обработки поверхности.

2. Проектирование и изготовление пресс-формы

Проектирование пресс-формы: 3D-проектирование пресс-формы выполняется с использованием программного обеспечения CAD/CAE (например, UG, Pro/E) с учетом литниковой системы (расположение литника, размер питателя), системы вентиляции (для предотвращения попадания воздуха), системы охлаждения (для обеспечения равномерной температуры пресс-формы) и механизма выталкивания (для предотвращения деформации изделия).

Изготовление пресс-формы: выбирается горячедеформируемая штамповая сталь H13, и выполняется прецизионная механическая обработка на станках с ЧПУ, электроэрозионной обработке (ЭЭО) и электроэрозионной резке (ЭЭО). Затем применяется термическая обработка (закалка + отпуск) для повышения твердости (обычно до HRC 48-52) и обеспечения срока службы пресс-формы (500 000-1 000 000 циклов).

3. Производство литья под давлением

Подготовка сырья: Слитки цинкового сплава (чистотой ≥ 99,99%) выплавляются по рецептуре (температура 410–430 °C) с добавлением рафинирующих добавок для удаления примесей и обеспечения чистоты расплавленного металла.

Параметры литья под давлением: скорость впрыска (2–5 м/с), давление впрыска (30–80 МПа) и время выдержки (0,5–2 с) регулируются в зависимости от размера изделия. Используйте машину для литья под давлением с холодной камерой прессования (подходит для средних и крупных деталей) или машину для литья под давлением с горячей камерой прессования (подходит для небольших тонкостенных деталей, обеспечивая более высокую производительность).

Зачистка и формовка: Зачистка выполняется вручную или автоматически роботами. Деформированные детали затем формуются для обеспечения соответствия требуемым размерам.

4. Обработка поверхности и последующая обработка

Предварительная обработка: включает обезжиривание, травление и пассивацию для удаления поверхностных масел и оксидных слоёв, что улучшает адгезию для последующей обработки.

Процессы обработки поверхности:

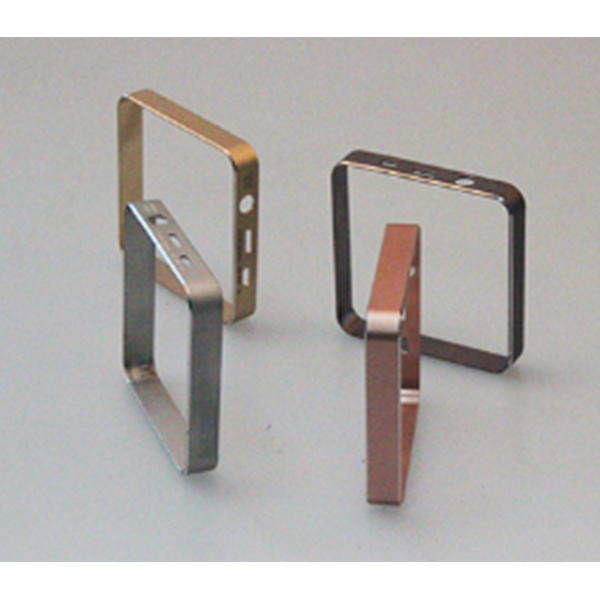

Гальванопокрытие: обычно используются хромирование (блестящий хром, матовый хром), цинкование и никелирование для повышения коррозионной стойкости и эстетичности;

Распыление: электростатическое порошковое покрытие (подходит для получения матовых и матовых эффектов), окраска распылением (можно получить различные цвета и уровни блеска);

Электрофорез: образует равномерную защитную плёнку, повышающую коррозионную стойкость, часто используется в автомобильных деталях;

Анодирование: реже используется для цинковых сплавов, но позволяет добиться специальных цветовых эффектов. Вторичная обработка: для таких процессов, как сверление, нарезание резьбы и фрезерование, прецизионная постобработка выполняется на обрабатывающем центре с ЧПУ.

5. Контроль качества и доставка

Полный перечень видов контроля: измерение размеров (координатно-измерительная машина), визуальный контроль (визуальное или автоматизированное контрольное оборудование), испытания механических свойств (испытание на растяжение, испытание на твердость), испытание в солевом тумане (для оценки коррозионной стойкости). Упаковка и доставка: используются антистатические пакеты, блистеры или картонные коробки в соответствии с требованиями заказчика, предоставляются отчеты о материалах, протоколы испытаний и другие документы, подтверждающие качество.

Основные преимущества литья под давлением деталей из цинкового сплава на заказ

1. Преимущества характеристик материала

Отличная текучесть: цинковый сплав имеет низкую температуру плавления (380–420 °C), что позволяет лить под давлением детали толщиной 0,3 мм и формировать сложные узоры (например, мелкий текст и логотипы толщиной 0,1 мм), подходящие для прецизионных деталей; Контролируемая стоимость: цены на сырье для цинковых сплавов ниже, чем для алюминиевых, а энергозатраты на литье под давлением низкие (температура плавления более чем на 300 °C ниже, чем у алюминиевых сплавов), что делает себестоимость единицы продукции более конкурентоспособной;

Простота переработки: степень переработки лома достигает более 95%, что соответствует требованиям по охране окружающей среды и сокращает количество отходов.

2. Преимущества процесса и производительности

Высокая эффективность производства: машины для литья под давлением с горячей камерой прессования способны производить 300–500 отливок в час, что подходит для массового производства;

Хорошая размерная стабильность: цинковый сплав имеет низкую усадку (примерно 0,5–0,8%), что обеспечивает высокую размерную точность отливок и минимальную последующую обработку;

Превосходное качество поверхности: шероховатость поверхности после литья под давлением может достигать Ra1,6–3,2 мкм, что позволяет проводить прямую обработку поверхности без обширного шлифования.

3. Широкий спектр применения

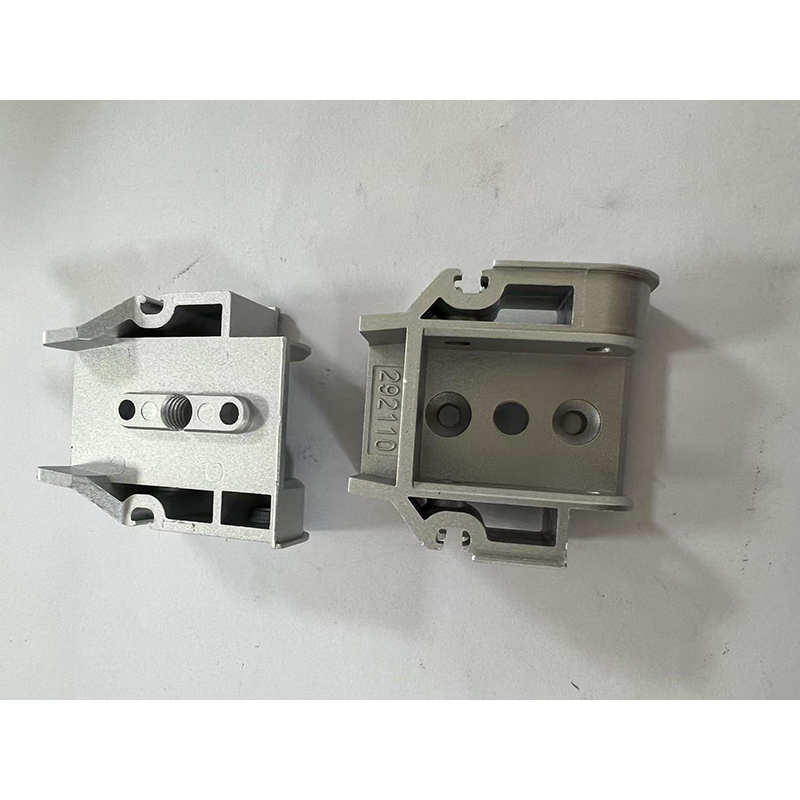

3C Electronics: корпуса мобильных телефонов, петли для ноутбуков, кронштейны для камер (лёгкий вес + высокая точность);

Автозапчасти: дверные ручки, кронштейны приборных панелей, корпуса двигателей (ударопрочность + экономия средств);

Бытовая техника: фурнитура для дверных замков, аксессуары для ванной комнаты, мебельные соединители (различные варианты обработки поверхности);

Игрушки и подарки: детали для моделей, сувениры ручной работы (сложные формы, выполненные из цельного куска).