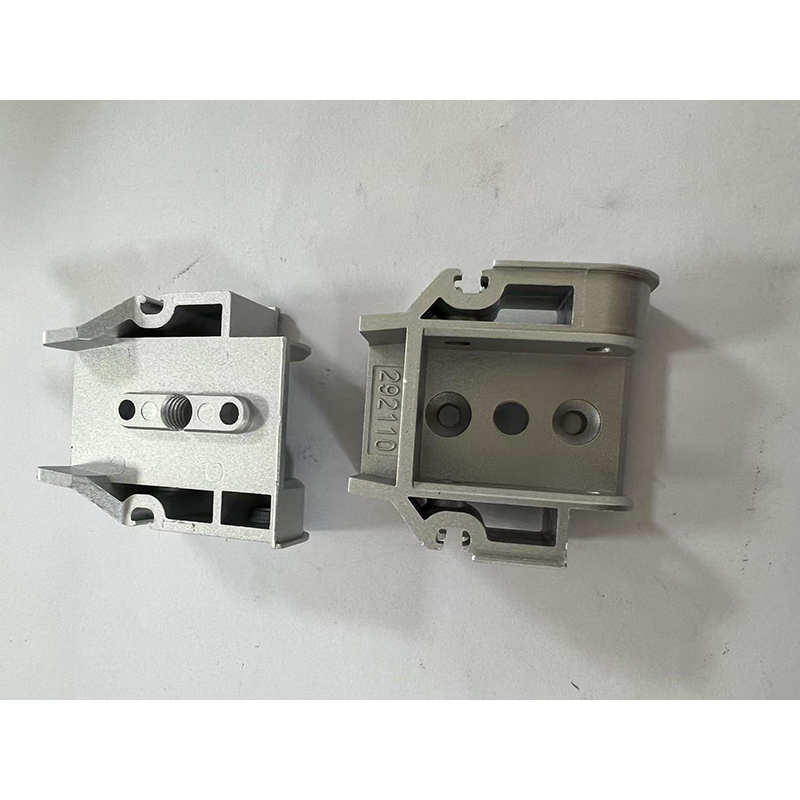

Подробное введение в формы для литья под давлением из алюминиевых сплавов

2025-11-11

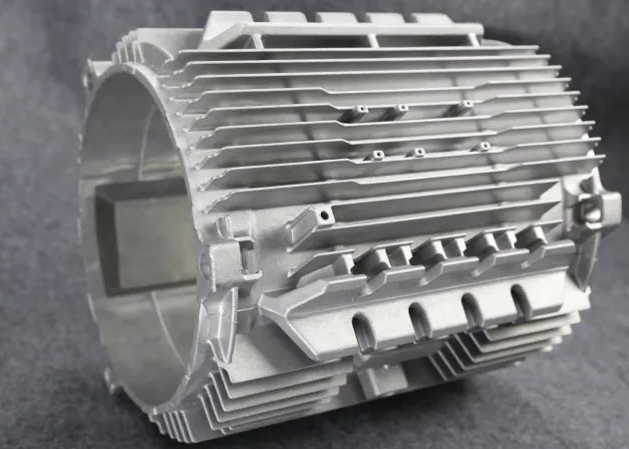

Основные структурные элементы формы для литья под давлением из алюминиевого сплава

1. Система полостей («сердце» формы)

- Полость и стержень : ключевые компоненты , непосредственно формирующие форму отливки , изготовлены из горячедеформируемой штамповой стали марки H13 (твёрдость HRC 48-52) и подвергнуты вакуумной закалке и отпуску. Шероховатость поверхности полости составляет Ra≤0,8 мкм (зеркальная полировка позволяет достичь Ra0,025 мкм), что гарантирует высокое качество поверхности отливки. В крупногабаритных формах (например, для корпусов коробок передач автомобилей) используется замковая конструкция полости, что облегчает механическую обработку, последующее обслуживание и замену.

- Система направления и позиционирования включает в себя направляющие стойки (диаметром 20–100 мм), направляющие втулки (зазор посадки 0,02–0,05 мм) и позиционирующие штифты (класс точности IT7) для обеспечения соосности (отклонение ≤0,03 мм) при смыкании подвижной и неподвижной форм, а также для предотвращения несоосности полостей, приводящей к чрезмерному образованию облоя.

2. Система литниково-вентиляционных каналов («транспортная сеть» расплавленного металла)

- Главный литник : коническая конструкция (угол конусности 1,5°–3°), диаметр входного отверстия на 1–2 мм больше диаметра сопла литейной машины, длина ≤150 мм (для снижения потерь давления). Главный литник и сопло литейной формы с горячей камерой прессования имеют сферический контакт (точность радиуса ±0,05 мм) для обеспечения герметичности.

- Питатели : поперечное сечение преимущественно трапециевидное (ширина в верхней части 8–20 мм, ширина в нижней части 6–18 мм, высота 5–15 мм), длина регулируется в пределах 50–200 мм, углы закруглены радиусом R3–R5 мм в точках поворота. Для обеспечения равномерного потока расплавленного металла на каждом литнике (отклонение ≤5%) используется равноудаленное распределение потока.

- Система вытяжки : глубина 0,05–0,12 мм (регулируется в зависимости от текучести сплава), ширина 5–15 мм, общая длина 1/3–1/2 окружности полости. Для больших и сложных форм требуется вакуумное устройство (степень вакуума ≤30 мбар), что повышает эффективность вытяжки более чем на 40%.

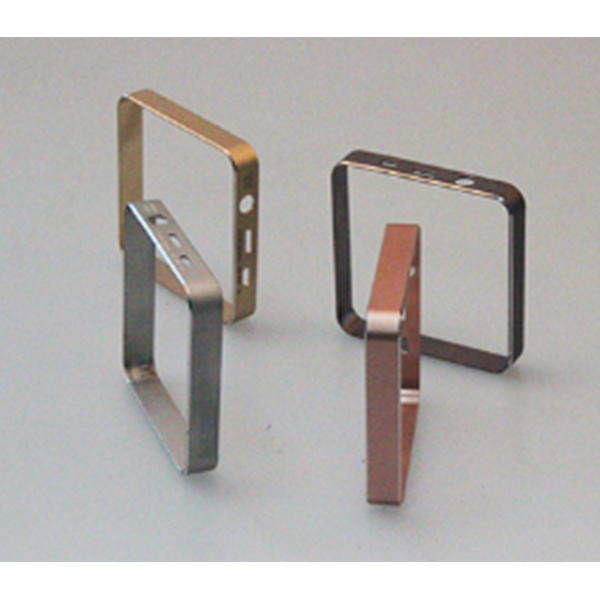

Детали конструкции ключевых функциональных компонентов

1. Механизм вытягивания стержней (мощный инструмент для формирования сложных форм)

- Конструкция ползуна : направляющая с Т-образным пазом или пазом типа «ласточкин хвост» (зазор 0,03–0,08 мм), ход ползуна на 5–10 мм больше глубины вытягивания сердечника. Диаметр гидравлического цилиндра для вытягивания сердечника рассчитывается исходя из силы вытягивания сердечника (F=P×A, где P – давление в системе 12–16 МПа). Например, если сила вытягивания сердечника составляет 50 кН, требуется цилиндр диаметром φ32 мм (осевое усилие 62,8 кН при ходе 50 мм).

- Механизм блокировки : угол клинового блока на 2–3° больше угла направляющей стойки ползуна (например, 15° для направляющей стойки и 17° для клинового блока), чтобы предотвратить отход ползуна во время литья под давлением. Крупногабаритные ползуны должны быть оснащены устройствами, предотвращающими падение (например, направляющая прижимная пластина + износостойкая пластина), с износом ≤0,1 мм/10 000 циклов прессования.

2. Система выталкивания и сброса («толкатель» для извлечения отливки из формы)

- Конфигурация выталкивателей : выталкиватели диаметром φ3–φ20 мм (с шагом 30–80 мм) распределены в зонах равномерной нагрузки на отливку (например, под ребрами и выступами). Зазор между выталкивателем и плитой формы составляет 0,02–0,04 мм. Для предотвращения утечки материала используются ступенчатые выталкиватели (диаметр головки на 0,5–1 мм больше диаметра стержня).

- Точность сброса : верхняя часть штока сброса выступает на 0,05–0,1 мм над поверхностью разъема, а свободная длина возвратной пружины в 2,5–3 раза превышает величину сжатия (например, для сжатия на 20 мм требуется пружина длиной 60 мм), чтобы гарантировать возврат механизма выброса в правильное положение (отклонение ≤0,05 мм).

Система контроля температуры и охлаждения («хранитель» жизни пресс-формы)

1. Конструкция канала охлаждающей воды

- Принципы компоновки : расстояние между водяным каналом и поверхностью полости составляет 15–30 мм (регулируется в зависимости от толщины стенки), диаметр — 8–16 мм (расход 1–3 л/мин), разница температур на входе и выходе составляет ≤5°C. Для областей неправильной формы используются водяные каналы неправильной формы (конформное охлаждение с помощью 3D-печати), что повышает эффективность охлаждения на 30–50%.

- Точность управления : температура контролируется масляным регулятором температуры (±1 °C), а в больших формах температура регулируется в отдельных зонах (например, независимо для полости, сердечника и ползуна). При литье под давлением алюминиевого сплава ADC12 температура формы поддерживается в диапазоне 200–280 °C (верхний предел для тонкостенных деталей, нижний предел для толстостенных деталей).

2. Оптимизация теплового баланса

- Применение горячеканальных систем : для больших многополостных пресс-форм (например, пресс-форм для торцевых крышек двигателей) применяются системы горячеканальных систем (температура сопла 650–700 ℃), что позволяет сократить отходы на 30–50 % и при этом гарантировать равномерное заполнение каждой полости (разница температур ≤3 ℃).

- Теплоизоляционная конструкция : между неподвижной базовой плитой формы и плитой формы устанавливается теплоизоляционная плита толщиной 3–5 мм (теплопроводность ≤0,2 Вт/м·К) для снижения теплопередачи к машине литья под давлением (температура поверхности формы снижается на 15–25 ℃).

Процесс изготовления пресс-форм

1. Цепочка технологических процессов

- Черновая обработка : поковки (припуск 5–10 мм) обрабатываются на станке с ЧПУ (скорость подачи 800–1500 мм/мин) и подвергаются глубокому сверлению (точность расположения отверстий для подачи воды ±0,1 мм) с припуском 2–3 мм на чистовую обработку.

- Термическая обработка : сталь Н13 подвергается закалке в вакууме при температуре 1020-1050 ℃ (выдержка 2-3 часа) и трехкратному отпуску при температуре 520-560 ℃ (по 2 часа каждый раз) с однородностью твердости ≤ HRC 2. Крупные модули нагреваются ступенчато (50 ℃/ч) для предотвращения растрескивания.

- Отделка : Обработка полости производится с помощью электроэрозионной обработки (шероховатость поверхности Ra 0,8-1,6 мкм, точность размеров ±0,01 мм) и электроэрозионной обработки (точность резки ±0,005 мм, чистота поверхности Ra 1,6-3,2 мкм) в сочетании с координатным шлифованием (точность расположения системы отверстий ±0,003 мм).

2. Пробное формование и оптимизация форм

- Параметры пробного литья : скорость впрыска 30–60 м/с, удельное давление 50–120 МПа, температура формы 200–250 °C, температура расплава алюминия 680–720 °C. Первую деталь сканируют в 3D (точность ±0,05 мм) и сравнивают с проектной моделью, уделяя особое внимание коррекции отклонения усадки (фактическая усадка = (измеренный размер – проектный размер) / проектный размер, обычно на 0,1–0,3% ниже теоретического значения).

- Ремонт дефектов : поры и усадочные раковины ремонтируются локальной сваркой (сварочной проволокой H13, предварительно нагретой до 300-400°C) и повторной механической обработкой. Твёрдость после сварки составляет 45-48 HRC, что не влияет на эксплуатационные характеристики. Срок службы и вопросы обслуживания пресс-формы.

1. Факторы, влияющие на продолжительность жизни

- Материалы и термообработка : Чистота стали H13 (P≤0,002%, S≤0,001%) повышается, а срок службы пресс-формы увеличивается с 500 000 циклов до 800 000 циклов; поверхностное PVD-покрытие (TiAlN, толщина 3–5 мкм, твердость HV 3000–3500) может уменьшить прилипание пресс-формы и продлить срок службы на 20–30%.

- Условия эксплуатации : Колебание температуры литья под давлением ≤ ±20 ℃, стабильный объем охлаждающей воды (давление 0,3-0,5 МПа), регулярная очистка полости формы (1-2 раза в смену) позволяют снизить вероятность образования трещин от термической усталости.

2. Рекомендации по обслуживанию и уходу

- Регулярное техническое обслуживание : Ежедневно наносите высокотемпературную смазку (класс NLGI 2) на направляющую стойку и направляющую втулку; еженедельно разбирайте и очищайте выталкивающий штифт (чтобы предотвратить застревание алюминиевого шлака); ежемесячно проводите тщательную очистку каналов охлаждающей воды (для удаления накипи и восстановления расхода ≥90%).

- Регулярное техническое обслуживание : проверяйте размеры полости (износ ≤ 0,1 мм), зазор ползуна (замените направляющую пластину, если он превышает 0,15 мм) и давление азотной пружины (замените, если затухание ≤ 10%) каждые 100 000 циклов пресс-формы.

- Типичные области применения и тенденции развития технологий

1. Характеристики отраслевого применения

- В автомобильной промышленности : формы для корпусов коробок передач (вес 3–8 тонн, точность размеров полости ±0,1 мм) с применением технологии конформного охлаждения + вакуума, обеспечивающей процент годности литья более 95%; формы для корпусов двигателей новых энергетических транспортных средств (толщина стенок 2–4 мм) с шероховатостью внутренней поверхности Ra1,6 мкм для обеспечения эффективного рассеивания тепла.

- В области 3C : для изготовления корпуса ноутбука (размерный допуск ±0,05 мм) применяется технология зеркальной полировки (Ra0,05 мкм) + литья под давлением с микропенением, что позволяет снизить вес на 15% и повысить жесткость.

2. Направление технологического развития

- Интеллектуальность : встроенный датчик температуры (точность ±1 ℃) и датчик давления (диапазон 0–200 МПа) для мониторинга состояния пресс-формы в режиме реального времени и реализации удаленной диагностики через промышленный Интернет (точность прогностического обслуживания ≥85%).

- Экологичность : используется переработанная сталь H13 (степень переработки ≥90%), а степень утилизации смазочно-охлаждающей жидкости для обработки пресс-форм составляет более 95%, что снижает выбросы углерода на 15–20%.

Последние новости