Каковы преимущества цинк-алюминиевых сплавов в медицинском применении?

2025-11-17

Преимущества эксплуатационных характеристик материалов: основная гарантия медицинской безопасности и надежности

1. Биобезопасность и коррозионная стойкость

2. Нетоксичные и совместимые : цинково-алюминиевые сплавы (например, Zamak 5 и ADC12) не содержат вредных тяжелых металлов, таких как свинец и кадмий, и соответствуют стандартам материалов медицинского класса (например, тесту на биосовместимость ISO 10993) и могут вступать в прямой контакт с телом человека или жидкой средой организма (например, ручки хирургических инструментов и опоры реабилитационного оборудования).

- Коррозионная стойкость : после пассивации (например, хроматной конверсионной пленкой) или анодирования стойкость к солевому туману может достигать более 500 часов (испытание в нейтральном солевом тумане GB/T 10125), что позволяет противостоять длительной коррозии, вызываемой дезинфицирующими средствами, такими как спирт и йод, а также продлевает срок службы оборудования (например, срок службы корпусов стоматологических наконечников увеличивается в 1,5 раза по сравнению с традиционными деталями из нержавеющей стали).

2. Механические свойства, адаптированные для медицинского применения

- Баланс между прочностью и ударной вязкостью : цинковый сплав имеет предел прочности на разрыв 280–350 МПа, а алюминиевый сплав (ADC12) может достигать твердости HB 90–110 после термообработки T6, что может соответствовать требованиям ударопрочности хирургических инструментов (например, зажимная часть лапароскопических щипцов может выдерживать усилие зажима 50 Н без деформации).

- Преимущества легкого веса : плотность составляет всего 1/3 от плотности нержавеющей стали (цинковый сплав 6,6-6,8 г/см³, алюминиевый сплав 2,7 г/см³), что позволяет снизить вес портативных медицинских приборов на 20–40 % (например, вес основного блока портативного ультразвукового аппарата снизился с 5 кг до 3,2 кг), что повышает эксплуатационную гибкость медицинского персонала.

Преимущества технологических характеристик: пути к точному производству и созданию сложных конструкций

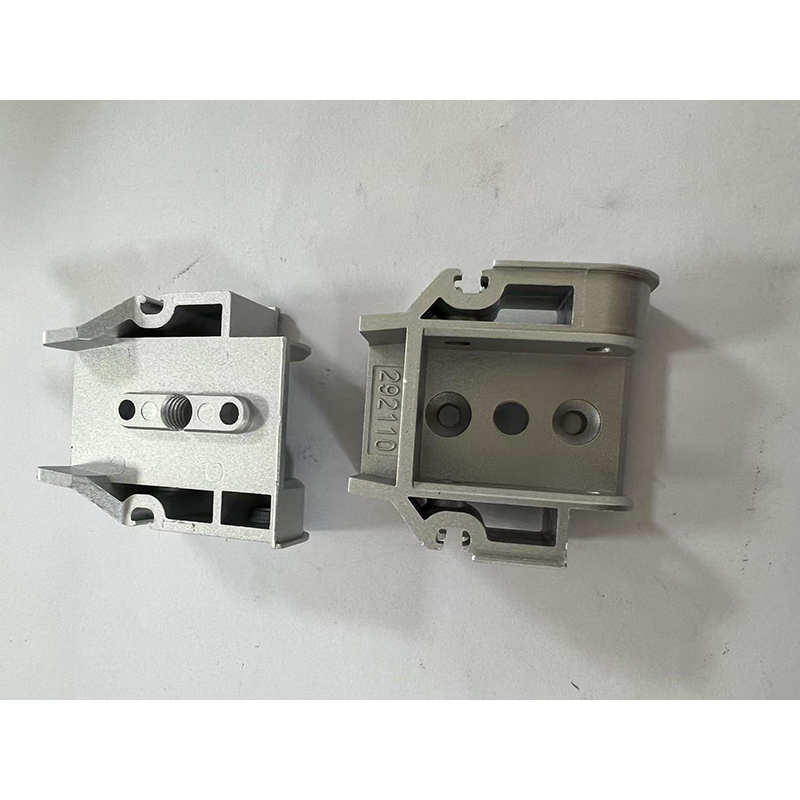

1. Точность формования и сложность конструкции

- Контроль допусков на микронном уровне : используя высокоточные литейные формы (точность обработки ±0,02 мм) и сервомашины для литья под давлением (точность повторного позиционирования ±0,01 мм), можно добиться точного литья ключевых компонентов медицинского оборудования, таких как сердечники клапанов управления потоком инфузионных насосов (допуск ±0,03 мм) и клапаны аппаратов ИВЛ (зазор крепления ≤0,05 мм).

- Интегрированное литье сложных конструкций : цинк-алюминиевый сплав обладает превосходной текучестью (текучесть цинкового сплава в 1,5 раза выше, чем у алюминиевого сплава) и может быть отлит под давлением с толщиной стенок 0,5 мм, мелкой текстурой 0,3 мм (например, противоскользящая текстура хирургических инструментов) и внутренними проточными каналами (например, микрофлюидная структура анализаторов крови), что сокращает этапы сборки (например, детали, которые традиционно собираются из 3 частей, можно отливать как одну деталь, что снижает ошибки сборки на 60%).

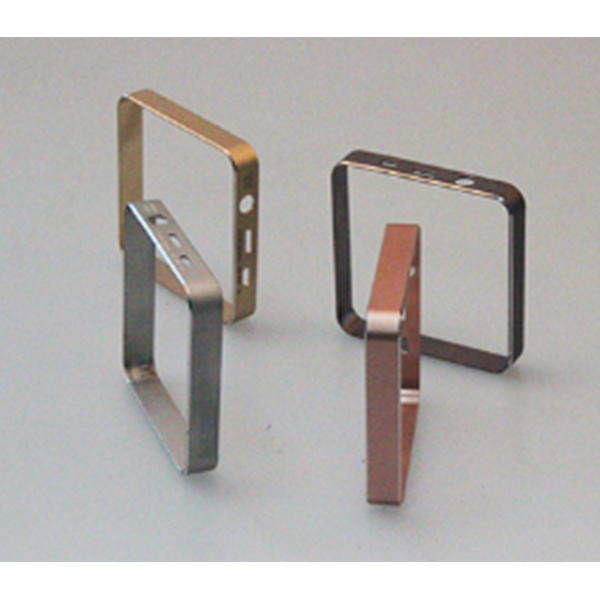

2. Качество поверхности и совместимость с последующей обработкой

- Зеркальная отделка : шероховатость поверхности литья под давлением может достигать Ra 1,6–3,2 мкм, а после электролитической полировки ее можно улучшить до Ra 0,025 мкм (например, зеркальный эффект корпуса эндоскопа, уменьшающий мертвые зоны для роста бактерий).

- Различные виды обработки поверхности : поддержка покрытий медицинского класса (например, антибактериальных покрытий с ионами серебра с антибактериальной эффективностью >99%), покрытий PVD (например, покрытий TiN для повышения износостойкости) и асептической пассивации для удовлетворения потребностей различных сценариев (например, компонентов оборудования МРТ, требующих немагнитных покрытий, и корпусов аппаратов КТ, требующих радиационно-стойких покрытий).

Преимущества медицинского оборудования, основанного на сценариях: комплексная адаптация от оборудования до инструментов.

1. Конструктивные элементы для крупногабаритного медицинского оборудования

- Легкая рама для оборудования визуализации : основание аппарата КТ и корпус детектора DR изготовлены из литого под давлением алюминиевого сплава, что снижает вес на 35% и обеспечивает жесткость конструкции (прогиб ≤0,1 мм/м), снижая требования к нагрузке на землю при установке оборудования (например, вес мобильного рентгеновского аппарата контролируется в пределах 200 кг, и его можно транспортировать на лифте).

- Функциональные компоненты реабилитационного оборудования : литые из цинкового сплава складные шарниры инвалидных колясок и соединители протезов, которые обеспечивают беззазорную передачу за счет прецизионной зубчатой структуры (модуль 0,8-1,2), что повышает устойчивость движения реабилитационного оборудования (погрешность частоты шагов тренажера для ходьбы ≤ ±1 шаг/минуту).

2. Прецизионные хирургические инструменты и расходные материалы

- Компоненты малоинвазивных хирургических инструментов , такие как головка щипцов лапароскопических хирургических щипцов и внешняя оболочка троакара, изготовлены из цинкового сплава методом литья под давлением и прецизионной обработки, что позволяет достичь точности режущей кромки 0,1 мм (усилие сдвига ≥30 Н), а их вес снижен на 40% по сравнению с деталями из нержавеющей стали, что снижает утомляемость врачей при длительной работе.

- Одноразовые медицинские расходные материалы : корпус инсулиновой ручки и основание иглы для забора крови отлиты под давлением из алюминиевого сплава. Текстура полости пресс-формы обеспечивает нескользящий захват, что позволяет производить миллионы единиц продукции (цикл изготовления одной пресс-формы менее 30 секунд, а себестоимость единицы продукции на 15% ниже, чем у литьевых деталей).

Преимущество в издержках производства: стимул для индустриализации медицинской промышленности

1. Возможность высокоэффективного массового производства

- Автоматизированная адаптация производства : процесс литья под давлением позволяет достичь полностью автоматизированного производства (от плавки до удаления заусенцев) с производительностью от 10 000 до 50 000 изделий за одну смену (например, 300 000 изделий в день для интерфейсов инфузионных систем), что позволяет удовлетворить широкомасштабный спрос на медицинские расходные материалы.

- Срок службы пресс-формы и распределение затрат : после вакуумной закалки срок службы стали для пресс-форм H13 может достигать 500 000–1 000 000 циклов пресс-формы (пресс-формы из цинкового сплава) или 300 000–600 000 циклов пресс-формы (пресс-формы из алюминиевого сплава), что снижает стоимость одной пресс-формы для заказов в миллионы до 0,5–1 юаня (например, поршни шприцов).

2. Итерация дизайна и быстрое реагирование

- Быстрое прототипирование : использование 3D-печатных форм (технология SLM) позволяет добиться быстрого прототипирования за 72 часа, ускоряя цикл НИОКР новых медицинских устройств (например, сокращая время от проектирования до поставки образца нового корпуса клапана ИВЛ до 1/3 по сравнению с традиционными процессами).

- Повышение эффективности использования материала : процесс литья под давлением обеспечивает коэффициент утилизации материала более 95%, а 100% отходов перерабатывается и переплавляется (состав переработанного материала колеблется ≤0,5%). По сравнению с традиционной механической обработкой (коэффициент использования материала 30–50%), это снижает стоимость производства медицинского оборудования на 15–25%.

Последние новости