Каковы структурная конструкция и процесс изготовления форм для литья под давлением из алюминиевого сплава?

2025-11-11

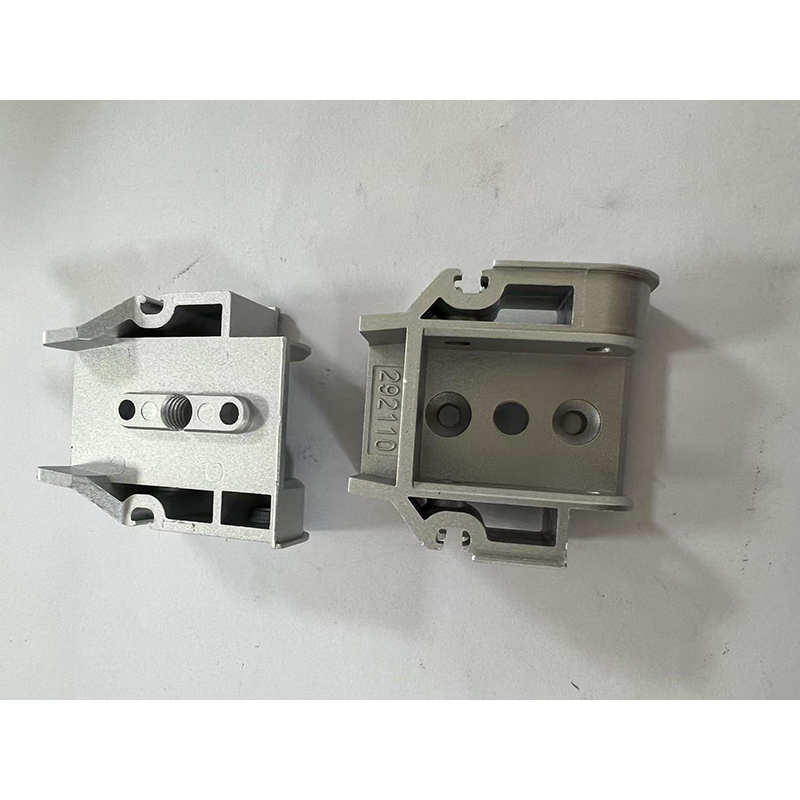

1. Конструкция полости

Конструкция поверхности разъема: Определите оптимальное положение разъема, исходя из формы изделия, чтобы обеспечить плавное извлечение изделия после открытия формы и минимизировать образование облоя. Обычно это положение выбирается на максимальной выступающей поверхности изделия или в месте, удобном для механической обработки.

Расчет размера полости: Учитывая усадку алюминиевого сплава (обычно 1,0–1,2%), увеличьте размер полости, чтобы отливка после охлаждения соответствовала требуемым размерам.

Конструкция со скругленными углами: Скруглите углы на внутренней стенке полости, чтобы избежать концентрации напряжений, предотвратить растрескивание формы и улучшить текучесть расплавленного металла.

2. Конструкция литниковой системы

Главный литник: Соединяет сопло литьевой машины с литниками. Его размер и форма должны обеспечивать плавный поток расплавленного металла в форму. Обычно он имеет коническую форму с конусностью 1–3°.

Питатели: распределяют расплавленный металл из главного литника по различным литникам. Они должны быть максимально короткими и широкими, чтобы избежать перепадов температуры и потерь давления в расплавленном металле.

• Питатель: регулирует скорость и направление потока расплавленного металла, поступающего в полость формы; его положение и размер существенно влияют на качество отливки. Он должен быть рационально спроектирован в соответствии с формой и размером отливки, как правило, с использованием тонкого и широкого поперечного сечения.

3. Конструкция механизма вытягивания стержня

Если в отливке имеются боковые отверстия или углубления, необходимо разработать механизм вытягивания стержня. Механизм вытягивания стержня включает в себя ползун, направляющую канавку, фиксатор и т. д. Его функция заключается в вытягивании бокового стержня из отливки перед открытием формы, обеспечивая плавную выемку из формы. Методы вытягивания стержня включают гидравлическое и механическое вытягивание стержня; подходящий метод следует выбирать в зависимости от усилия и расстояния вытягивания стержня.

4. Конструкция механизма выталкивания

Механизм выталкивания используется для выталкивания отливки из полости формы и включает в себя выталкивающие штифты, штоки выталкивателей, плиты выталкивателей и плиты выталкивателей. Выталкивающие штифты должны быть равномерно распределены, чтобы избежать деформации или повреждения отливки. Движение механизма выталкивания должно быть плавным и надежным, с умеренным усилием выталкивания.

5. Конструкция системы охлаждения

Система охлаждения контролирует температуру формы, обеспечивая быстрое охлаждение и затвердевание отливки, тем самым повышая эффективность производства и качество литья. Система охлаждения обычно состоит из каналов охлаждающей воды, которые должны быть расположены близко к поверхности полости формы и равномерно распределены для обеспечения равномерного распределения температуры по всей форме. Диаметр каналов охлаждающей воды обычно составляет 8–12 мм, а скорость потока воды — 1–3 м/с.

Процесс изготовления пресс-форм для литья под давлением из алюминиевого сплава

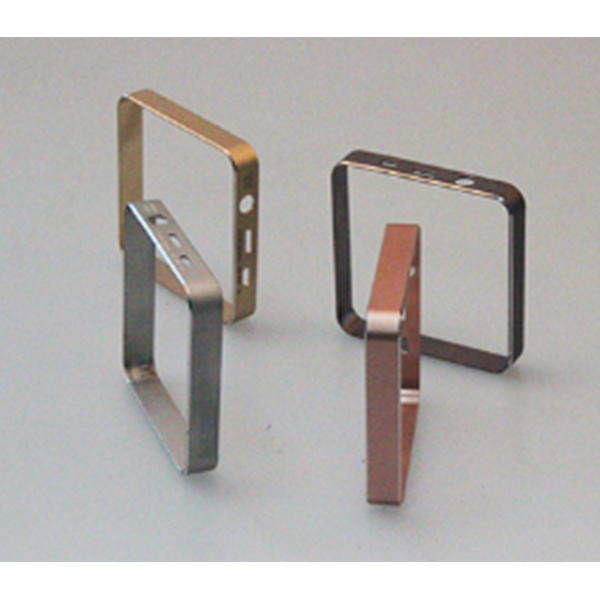

1. Выбор материала пресс-формы

Материалы полости и стержня: Обычно используются горячедеформируемая штамповая сталь H13, обладающая высокой термостойкостью, износостойкостью и прочностью, что соответствует требованиям к пресс-формам для литья под давлением из алюминиевого сплава.

Материалы основы пресс-формы: Обычно используется сталь 45 или сталь S50C, обеспечивающая достаточную прочность и жесткость.

2. Процесс механической обработки пресс-формы

Подготовка заготовки: Заготовка пресс-формы изготавливается методом ковки для улучшения микроструктуры материала и продления срока службы пресс-формы.

Черновая обработка: Заготовка пресс-формы подвергается черновой обработке на фрезерных, токарных станках и другом оборудовании для удаления большей части излишков материала и придания ей базовой формы.

Термообработка: Пресс-форма подвергается термической обработке, включая закалку и отпуск, для повышения ее твердости, износостойкости и прочности. Температура закалки стали H13 обычно составляет 1020–1050 °C, а температура отпуска – 520–560 °C.

Окончательная обработка: Форма обрабатывается такими методами, как электроэрозионная обработка (ЭЭО), проволочная резка (ПЭЭО) и шлифование, для обеспечения точности размеров и шероховатости поверхности. Шероховатость поверхности полости и стержня, как правило, должна составлять Ra0,8–1,6 мкм.

3. Сборка и отладка формы

Сборка: Обработанные полости, стержни, основание формы, механизм выталкивания, механизм вытягивания стержня и другие детали собираются для обеспечения согласованного движения и разумных зазоров.

Отладка: Форма отлаживается на машине для литья под давлением. Регулируются параметры процесса литья под давлением (такие как скорость и давление впрыска, температура формы, температура заливки и т. д.), проверяется точность размеров, качество поверхности и качество внутренних поверхностей отливок. В форму вносятся необходимые корректировки и усовершенствования до получения отливок надлежащего качества. 4. Обработка поверхности формы

Для повышения износостойкости и срока службы формы могут применяться такие методы обработки поверхности, как азотирование, борирование и нанесение покрытия методом физического осаждения из газовой фазы (PVD). Азотирование повышает твёрдость и износостойкость поверхности формы, борирование — её износостойкость и коррозионную стойкость, а покрытие методом физического осаждения из газовой фазы (PVD) обладает высокой твёрдостью и низким коэффициентом трения, эффективно снижая адгезию между формой и расплавленным металлом.