Анализ затрат и выгод цинково-алюминиевых сплавов в медицинском оборудовании

2025-11-17

1. Сравнение стоимости сырья

- Ценовое преимущество : цена цинкового сплава (например, Zamak 5) составляет примерно 28 000–35 000 юаней/тонну, а алюминиевого сплава (ADC12) – примерно 18 000–22 000 юаней/тонну. Оба варианта ниже, чем цена нержавеющей стали (нержавеющая сталь 304 – примерно 45 000–55 000 юаней/тонну) и титанового сплава (TC4 – примерно 150 000–200 000 юаней/тонну). Например, для медицинского изделия весом 1 кг:

- Стоимость материала деталей из цинково-алюминиевого сплава: 2,2–3,5 юаня

- Стоимость материала для деталей из нержавеющей стали: 4,5–5,5 юаней

- Снижение затрат: 27%-58%

- Повышение эффективности использования : коэффициент использования материала при литье под давлением достигает более 95% (по сравнению с 30–50% при традиционной обработке). Из одной тонны сырья можно изготовить на 600–800 деталей больше, что дополнительно снижает себестоимость единицы материала (например, коэффициент использования материала при производстве корпуса инфузионного насоса увеличивается с 40% до 95%, что снижает себестоимость материала на 58%).

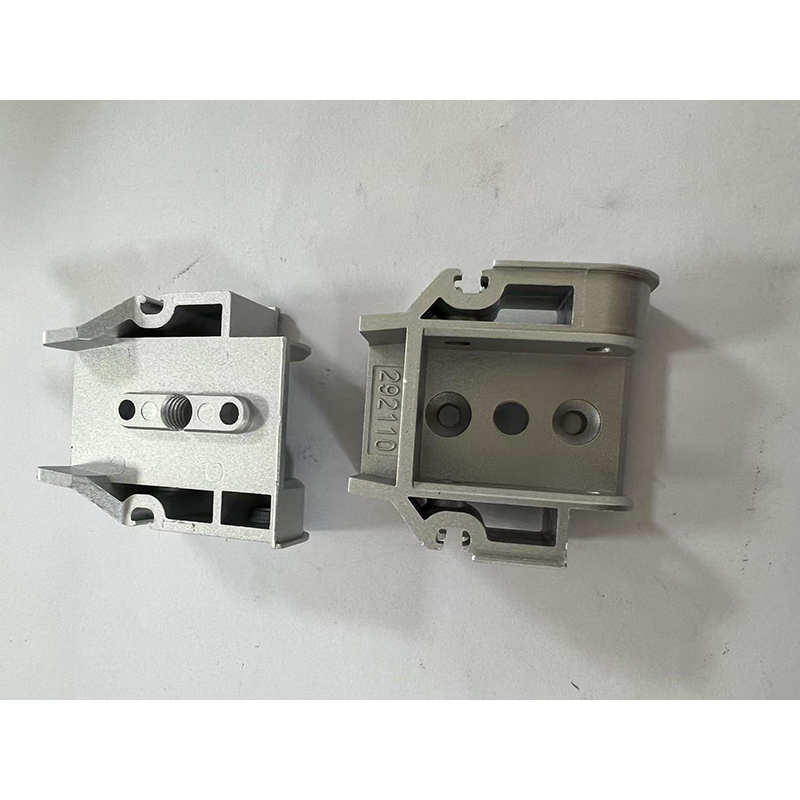

2. Оптимизация затрат на обработку

- Эффективность формования : машины литья под давлением с горячей камерой прессования производят небольшие детали из цинкового сплава (например, основания игл для забора крови) со временем цикла ≤30 секунд на одну форму, в то время как машины литья под давлением с холодной камерой прессования производят детали из алюминиевого сплава (например, корпуса ультразвуковых датчиков) со временем цикла ≤60 секунд на одну форму. Ежедневная производительность может достигать 10 000–50 000 изделий. По сравнению с обработкой на станках с ЧПУ (5–10 минут на деталь) эффективность обработки увеличивается в 50–100 раз, а затраты труда снижаются более чем на 70%.

- Упрощение постобработки : шероховатость поверхности литья под давлением составляет Ra1,6–3,2 мкм, что позволяет наносить гальваническое покрытие или напыление (экономя 2–3 этапа шлифования). Например, для изготовления каркасов респираторов пескоструйная обработка исключается, что снижает стоимость обработки на 1,2 юаня/шт. (экономия составляет 1,2 млн юаней при годовой производственной мощности 1 млн шт.).

Преимущество в стоимости жизненного цикла: комплексная экономия от производства до обслуживания

1. Распределение затрат на пресс-форму

- Долговечные формы : для литья под давлением из цинково-алюминиевого сплава используется сталь H13, выдерживающая горячую обработку, со сроком службы от 500 000 до 1 000 000 циклов (срок службы штамповочных форм из нержавеющей стали составляет приблизительно от 100 000 до 300 000 циклов). Рассмотрим в качестве примера медицинский компонент с годовым объемом производства 1 миллион единиц:

- Форма из цинково-алюминиевого сплава (срок службы 500 000 циклов, стоимость 200 000 юаней): стоимость одной формы: 0,4 юаня.

- Штамп из нержавеющей стали (срок службы 200 000 циклов, стоимость 150 000 юаней): стоимость одного штампа составляет 0,75 юаня.

- Совместное несение расходов сократилось на 47%.

- Многополостная конструкция : для небольших деталей (например, корпусов датчиков) можно использовать формы с 4–8 полостями, что позволяет увеличить производительность каждой формы в 4–8 раз и дополнительно снизить стоимость форм (например, форма с 8 полостями может снизить стоимость одной детали с 0,4 юаня до 0,1 юаня).

2. Расходы на техническое обслуживание и эксплуатацию

- Низкие эксплуатационные расходы благодаря стойкости к коррозии : пассивированные детали из цинково-алюминиевого сплава выдерживают воздействие солевого тумана более 500 часов, что продлевает цикл технического обслуживания всего медицинского оборудования с 1 года до 2–3 лет и сокращает годовые расходы на техническое обслуживание на 60 % (например, годовые расходы на техническое обслуживание компонентов стоматологической установки сокращаются с 500 юаней за единицу до 200 юаней за единицу).

- Облегченная конструкция снижает транспортные расходы : компоненты из цинково-алюминиевого сплава на 40–60% легче деталей из нержавеющей стали. Для 10 000 портативных ультразвуковых устройств (каждое устройство легче на 2 кг) транспортные расходы могут быть снижены примерно на 120 000 юаней (исходя из стоимости перевозки 1,2 юаня за тонно-километр и расстояния перевозки 1000 км).

Эффект рычага затрат крупномасштабного производства

1. Чем больше размер партии, тем значительнее преимущество в стоимости.

- Небольшая партия (10 000–100 000 штук) : общая стоимость литья под давлением из цинково-алюминиевого сплава на 15–25 % ниже, чем стоимость обработанных деталей (из-за большей доли затрат, приходящейся на пресс-формы).

- Средняя партия (от 100 000 до 1 000 000 единиц) : преимущество в стоимости увеличивается до 30–40 % (преимущества в материале и эффективности становятся более заметными);

- Крупносерийный выпуск (более 1 миллиона единиц) : экономия затрат 40–60 % (экономия за счет масштаба снижает затраты на управление и закупки).

- Пример из практики : После того как производитель инфузионных систем увеличил годовой объем производства с 500 000 единиц до 5 миллионов единиц, стоимость одной литой детали из цинково-алюминиевого сплава снизилась с 8,5 юаней до 4,2 юаней, что на 51% меньше.

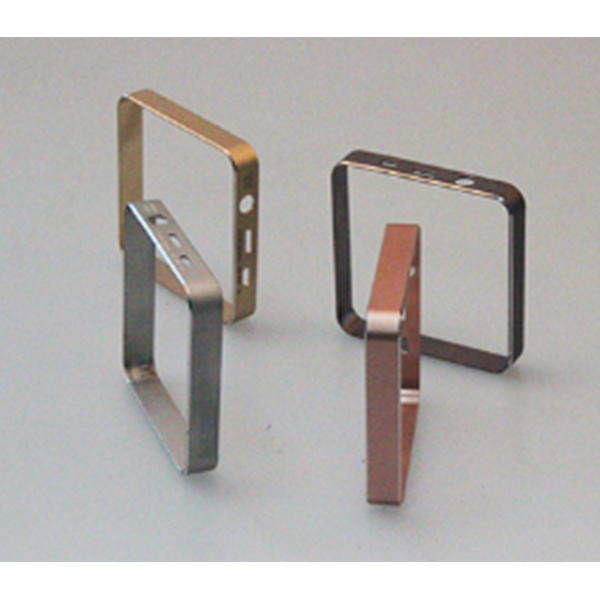

2. Скрытая экономия средств за счет оптимизированной конструкции

- Интегрированное литье сокращает время сборки : сложные конструкции (например, корпуса клапанов вентиляторов со встроенными проточными каналами) можно отливать под давлением за один проход, что сокращает 3–5 этапов сборки (например, при традиционной сборке требуется 5 деталей, но после литья под давлением остается только 1 деталь) и снижает затраты на сборку на 60–80 % (стоимость одной детали сборки снижается с 3 до 0,6 юаня).

- Функциональная интеграция снижает стоимость системы : литье под давлением обеспечивает многофункциональную интеграцию компонентов (таких как корпус, радиатор и монтажный интерфейс в одном блоке), устраняя необходимость в дополнительных компонентах (таких как отдельные радиаторы), тем самым снижая общую стоимость системы на 15–25 % (например, интеграция теплоотвода в корпус хоста монитора снижает стоимость единицы на 45 юаней).

- Соображения относительно сценариев, чувствительных к затратам

- Изготовление на заказ небольших партий (<10 000 шт.) : затраты на пресс-форму составляют до 30–50 %, рекомендуется использовать 3D-печать + постобработку (стоимость на 10–20 % ниже, чем литье под давлением).

- Сверхточные детали (допуск < ±0,01 мм) : после литья под давлением требуется прецизионная механическая обработка (например, координатное шлифование), что увеличивает стоимость обработки на 10–15%. Необходимо оценить баланс между производительностью и стоимостью.

- Расходы на соблюдение требований политики : цинк-алюминиевые сплавы медицинского назначения должны пройти испытание на биосовместимость по стандарту ISO 10993 (стоимость одного испытания составляет около 50 000–80 000 юаней), но стоимость соответствия единицы продукции можно снизить, распределив ее по партиям (стоимость соответствия единицы продукции для миллионов изделий составляет всего 0,05–0,08 юаня).

Последние новости