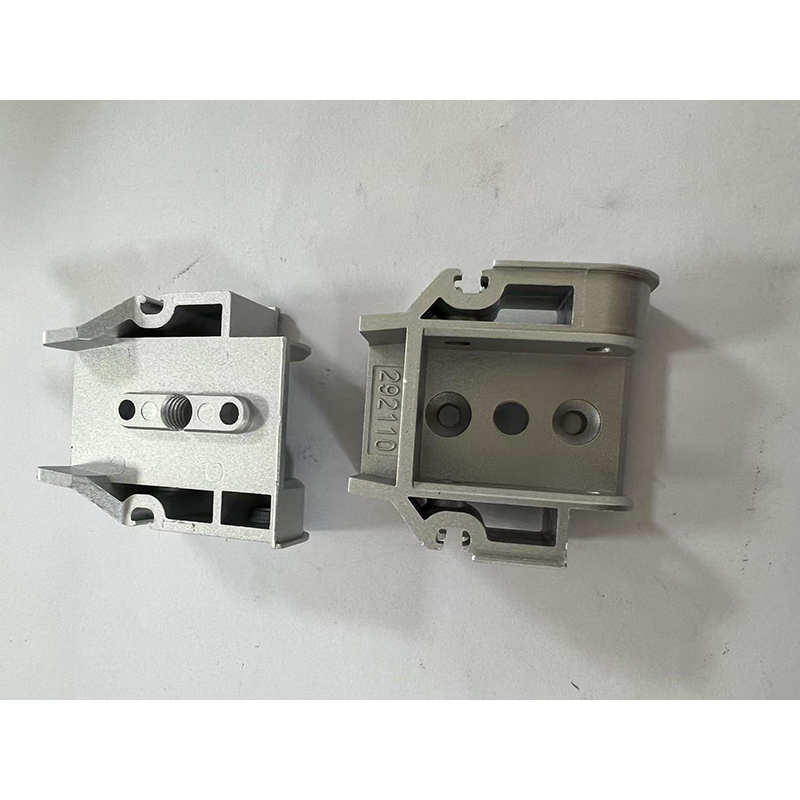

Распространенные проблемы и решения при обработке цинковых сплавов можно свести к следующим пяти категориям, которые подробно проанализированы на основе свойств материала и технологических факторов

2025-09-05

1. Дефекты поверхности

Пористость и усадка

Причина: Цинковые сплавы имеют высокую усадку при кристаллизации (примерно 1,1%). Пористость легко образуется при неполной дегазации или недостаточной вентиляции формы во время плавки. Усадка также чаще возникает в толстостенных областях из-за неравномерного охлаждения.

Меры противодействия:

Используйте высокочистое сырье (например, Zamak 3/5) и контролируйте температуру плавки (400–430 °C) для предотвращения перегрева.

Установка переливных канавок и вентиляционных каналов в форме, а также применение технологии вакуумного литья под давлением для уменьшения пористости.

Следы наплывов и холодные зазоры

Причина: Чрезмерно низкая температура расплава или недостаточная скорость впрыска могут привести к окислению на передней поверхности металла или неполному сплавлению.

Меры противодействия: Оптимизация конструкции литниковой системы, повышение температуры пресс-формы (рекомендуемая 150–200 °C) и скорости впрыска (30–60 м/с).

2. Проблемы размерной стабильности

. Неравномерная деформация и усадка

Причина: Усадка цинкового сплава составляет приблизительно 0,7%. Неправильная конструкция системы охлаждения пресс-формы или преждевременный выброс могут легко привести к короблению.

Меры противодействия:

Использование равномерных каналов охлаждения и увеличение времени выдержки (0,5–2 секунды);

Выполнение старения (100 °C x 4 часа) во время постобработки для стабилизации размеров.

. Отклонение размеров после обработки

Причина: Цинковый сплав имеет низкую твёрдость (примерно 80–100 HB), что приводит к упругой деформации при резке.

Меры противодействия: использование острых инструментов (например, инструментов с алмазным покрытием), снижение скорости подачи и применение охлаждающей жидкости для минимизации влияния теплового расширения.

3. Ухудшение механических свойств

. Хрупкость и растрескивание

Причина: избыточное содержание примесей (например, Pb и Cd) или неправильная термообработка приводят к охрупчиванию границ зерен.

Меры противодействия:

Строго контролировать состав исходного материала (Pb < 0,005%);

Избегать чрезмерного давления при полировке или механического воздействия. Недостаточная износостойкость

Ограничения применения: цинковые сплавы имеют высокий коэффициент трения и не подходят для условий с высоким износом.

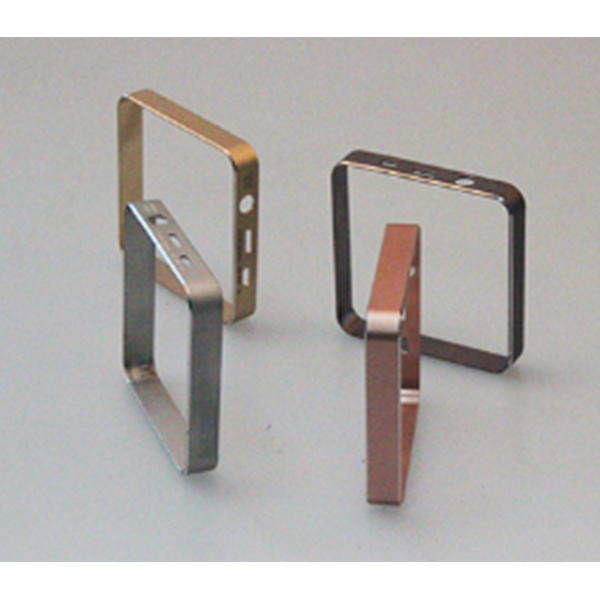

Варианты улучшения: нанесение покрытия на поверхность (например, химическое никелирование) или добавление армирующих фаз (например, частиц SiC).

IV. Трудности управления технологическим процессом

Проблемы с прилипанием и извлечением из формы

Причина: Цинк имеет сильное сродство к стали формы (H13), что делает его склонным к прилипанию при неравномерном нанесении разделительного состава.

Меры противодействия:

Используйте разделительный состав на основе фтора;

Азотирование поверхности формы (твердость ≥ 1000 HV).

Шлаковые и оксидные включения

Профилактические меры: Используйте защитный газ (например, азот) во время плавки и регулярно очищайте тигель от остатков.

V. Экологические и финансовые вопросы

Чувствительность к коррозии

Недостаток: Цинковые сплавы подвержены электрохимической коррозии во влажной или кислой среде.

Профилактические меры: Пассивация (хроматная или безхромовая) или анодирование. Колебания цен на сырье

Текущая ситуация: Цены на цинк существенно зависят от конъюнктуры мирового рынка. Увеличение доли переработанных материалов (рекомендуемая доля ≤ 30%) может способствовать снижению затрат.