Подробное введение в изготовление на заказ изделий из цинкового сплава под давлением

2025-10-23

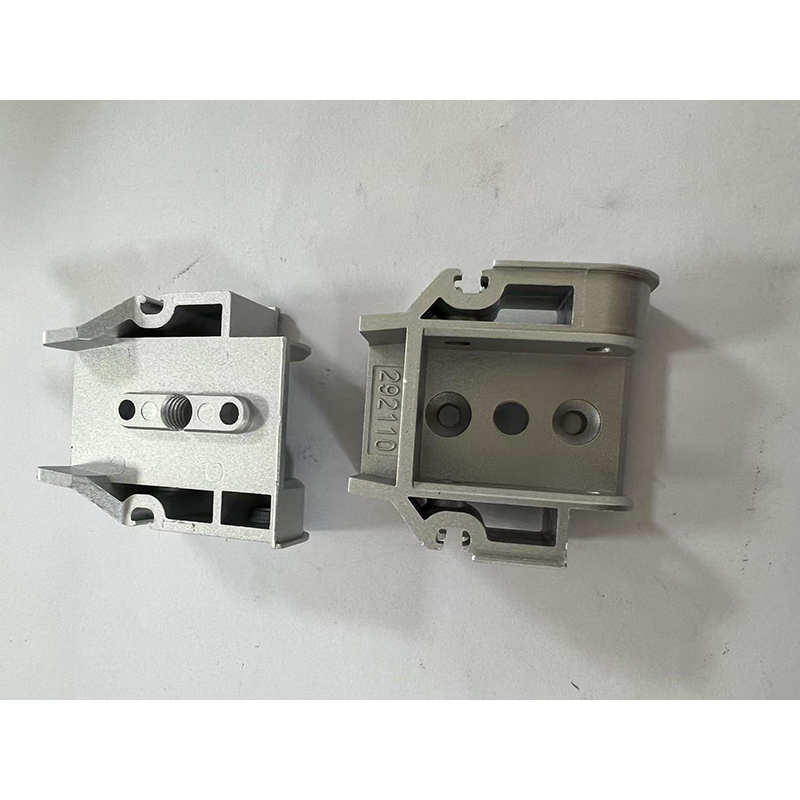

Литье цинковых сплавов под давлением на заказ — это комплексный, индивидуальный производственный процесс, основанный на конкретных потребностях заказчика и включающий проектирование изделия, разработку пресс-формы, выбор материала, разработку технологического процесса, производство, постобработку и контроль качества. Эта продукция широко используется в автомобильной промышленности, электронике, бытовой технике, декоративных изделиях и медицинском оборудовании, отвечая разнообразным требованиям к точности, производительности, внешнему виду и функциональности деталей в различных отраслях.

I. Процесс кастомизации

1. Согласование требований и анализ проекта

Заказчик указывает область применения изделия, требования к производительности, внешнему виду, размерам, количеству и другим параметрам.

Производитель литья под давлением проводит анализ осуществимости проекта и помогает оптимизировать конструкцию, включая равномерность толщины стенок, угол уклона и расположение ребер, чтобы избежать таких дефектов, как усадочные раковины и трещины.

2. 3D-моделирование и проектирование пресс-форм

3D-моделирование выполняется на основе чертежей или образцов заказчика.

Проектируется специальная литейная форма, включающая линии разъема, литниковую систему, выхлопную систему, механизм выталкивания и линии охлаждающей воды, что обеспечивает качество литья и эффективность производства.

3. Изготовление и испытание формы

Выбирается высококачественная сталь для формы (например, H13), и форма изготавливается с помощью высокоточной обработки на станке с ЧПУ и электроэрозионной обработки. После сборки формы проводится опытное изготовление формы для корректировки параметров процесса и оптимизации процессов заполнения, охлаждения и извлечения из формы, чтобы гарантировать соответствие отливки требуемым размерам и качеству поверхности.

4. Выбор материала и плавка

Распространённые марки цинковых сплавов, такие как ZA4-1, ZA4-0 и ZA8, в основном состоят из цинка, содержащего такие элементы, как алюминий, магний и медь. Выбор материала основан на эксплуатационных требованиях.

Состав сырья и температура плавления (обычно 385–420 °C) строго контролируются для очистки расплавленного сплава, снижения содержания примесей и пористости. 5. Литье под давлением

Литьё под высоким давлением осуществляется на машинах литья под давлением с холодной или горячей камерой прессования для быстрого заполнения полости формы, что обеспечивает эффективное литьё сложных тонкостенных прецизионных деталей.

Скорость впрыска, давление, температура и другие параметры контролируются в режиме реального времени для обеспечения однородности партии.

6. Последующая обработка

Очистка поверхности выполняется путём удаления заусенцев, полировки и шлифования.

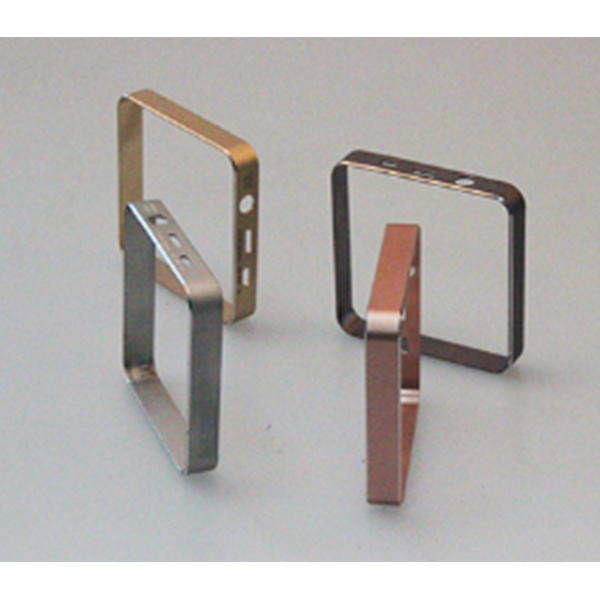

Для улучшения внешнего вида, повышения коррозионной стойкости и износостойкости могут быть выполнены такие виды обработки поверхности, как гальванопокрытие, напыление, окраска и анодирование.

При необходимости для обеспечения точности размеров выполняется вторичная обработка на станках с ЧПУ. 7. Контроль качества и упаковка

Мы строго контролируем качество, проводя контроль размеров, внешний вид, рентгенографию и испытания механических свойств.

Упаковка изготавливается в соответствии с требованиями заказчика, обеспечивая защиту от влаги и ударов, а также безопасную транспортировку.

II. Преимущества кастомизации

1. Высокая точность и формовка сложной структуры

Мы можем отливать под давлением тонкостенные, сложнопрофильные и детали высокой точности размеров и гладкости поверхности, сокращая объем последующей обработки.

2. Отличные механические свойства

Высокая прочность и износостойкость при комнатной температуре, что позволяет использовать их в различных условиях эксплуатации.

3. Различные виды обработки поверхности

Мы поддерживаем гальванопокрытие, напыление, покраску и полировку для улучшения эстетических и функциональных характеристик.

4. Быстрое реагирование и гибкое производство

Короткие циклы разработки пресс-форм подходят для малых и средних партий и персонализации, что позволяет быстро адаптировать процесс к новым требованиям.

5. Контроль затрат и охрана окружающей среды

Высокий уровень использования материала и возможность переработки отходов снижают общие затраты и соответствуют экологическим требованиям.

6. Широкая область применения

Применимо в широком спектре отраслей, включая производство автомобильных деталей, корпусов для электроники, декоративной фурнитуры, медицинских приборов, игрушек и сантехники. III. Примечания

Оптимизация конструкции: Полностью учитывайте технологичность литья под давлением, чтобы минимизировать резкие изменения толщины стенок и острые углы для облегчения заполнения и извлечения из формы. Техническое обслуживание пресс-форм: Регулярно обслуживайте пресс-формы для продления их срока службы и обеспечения непрерывного и стабильного производства. Контроль качества: Проводите контроль качества на протяжении всего процесса, чтобы гарантировать соответствие каждой партии стандартам. Техническая поддержка и обслуживание: Выберите опытного производителя оборудования для литья под давлением, предоставляющего комплексную техническую поддержку от проектирования до выпуска готовой продукции.