Расскажите о том, как конструкция пресс-формы влияет на качество литья алюминия под давлением.

2025-10-15

1. Факторы, влияющие на качество литья под давлением

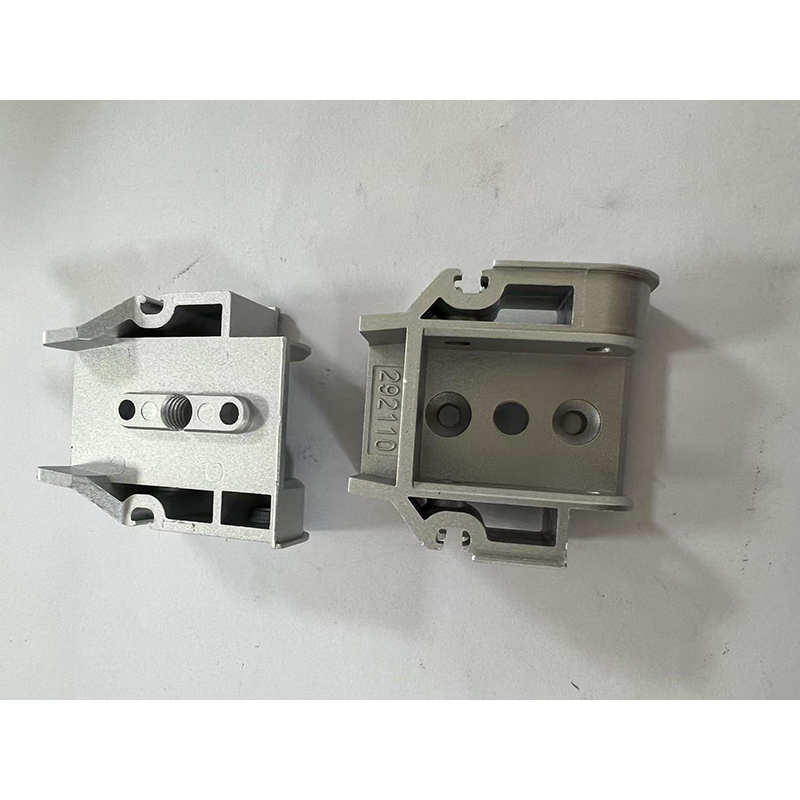

На качество отливок влияет множество факторов, включая тип и качество машины для литья под давлением, рациональность геометрии литья и технические требования, конструкцию пресс-формы и уровень квалификации оператора.

1. Проектирование литья под давлением: Проектировщики должны в первую очередь полностью понимать требования пользователя и условия работы, а также нагрузки, возникающие в отливке. Затем они должны выбрать подходящие материалы, исходя из требований и условий эксплуатации, и понять литейные свойства материалов. При проектировании особое внимание следует уделять максимальному упрощению конструкции отливки, при этом сохраняя ее соответствие требованиям. Толщина стенок должна быть равномерной, а необходимый угол уклона должен быть соблюден. В противном случае на отливке могут появиться такие дефекты, как раковины, поры, усадка, подтеки, вытяжки, трещины и деформации. Требования к размерной точности отливок должны быть разумными. Несоблюдение этого требования приведет к ненужным сложностям при проектировании и обработке пресс-форм, а также к разработке и управлению технологическими условиями, что приведет к большому количеству некачественной продукции.

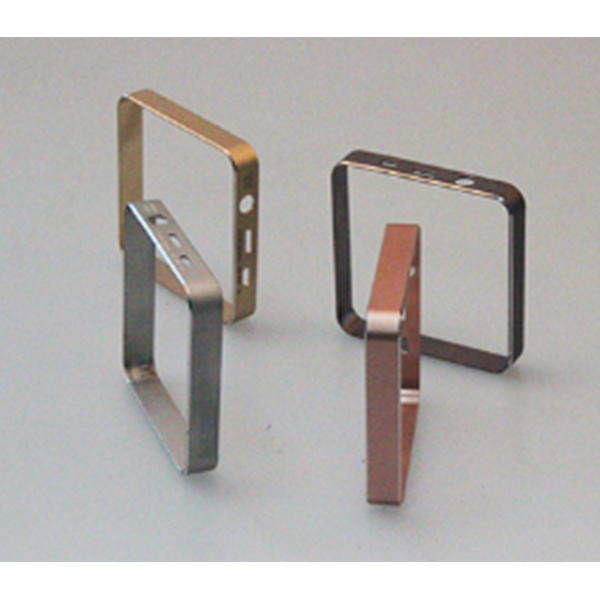

2. Конструкция пресс-формы, точность обработки и выбор материала пресс-формы: Литье под давлением осуществляется с использованием пресс-форм. Следовательно, конструкция пресс-формы, ее обработка и выбор материала тесно связаны с качеством продукции. Нерациональная конструкция пресс-формы затрудняет получение качественной продукции независимо от технологических параметров. Кроме того, материал пресс-формы, точность обработки пресс-формы, шероховатость поверхности, следы обработки, микротрещины, образовавшиеся в результате термообработки, толщина нитридного слоя и неправильная сборка пресс-формы могут влиять на качество продукции и срок ее службы.

3. Усадка материала отливки: Если усадка материала отливки обычно указывается в виде среднего процентного значения или в виде процентного значения с определенным диапазоном отклонений, обычно используется средняя усадка материала. Для высокоточных литьевых деталей особое внимание следует уделять усадке выбранного материала при проектировании пресс-формы. При необходимости можно предварительно изготовить опытную пресс-форму. После получения необходимых данных с испытательной формы можно проектировать и изготавливать форму для массового производства.

4. Разработка и реализация процесса литья под давлением: Разработка и реализация процесса литья под давлением тесно связаны с качеством формы и оборудования для литья под давлением, а также с техническим уровнем операторов. С использованием существующего отечественного оборудования для литья под давлением сложно добиться стабильного, надежного и точного контроля параметров процесса. Достижение базового контроля процесса литья под давлением требует комбинирования и использования различных элементов, включая оборудование для литья под давлением, литейные материалы и формы. Несоблюдение технологического процесса и ключевых параметров может привести к усадке, деформации, подтекам и размерным дефектам литых деталей.

2. Взаимосвязь между качеством литья под давлением и формой

Форма является основным инструментом для литья под давлением. Поэтому при проектировании пресс-формы необходимо приложить все усилия для обеспечения разумной общей структуры и конфигурации компонентов, обеспечивающих простоту изготовления, использования, а также безопасность и надежность. Пресс-форма не должна деформироваться во время литья под давлением, расплавленный металл должен течь стабильно внутри формы, отливка должна равномерно охлаждаться, а полностью автоматизированное литье под давлением должно быть возможным без каких-либо проблем. Кроме того, выбор подходящего материала пресс-формы должен осуществляться с учетом размера партии и требований к материалу.

1. Продуманная конструкция пресс-формы и ее компонентов: С точки зрения прочности предпочтительна цельная конструкция пресс-формы, обеспечивающая долговечность, устойчивость к повреждениям и деформациям в процессе эксплуатации. Однако сложные формы литья под давлением и ее компоненты могут затруднить механическую обработку пресс-формы и привести к низкой точности. Модульные компоненты пресс-формы значительно упрощают механическую обработку, обеспечивая высокую точность и, в конечном итоге, высокое качество отливок. 2. Определение количества полостей: При определении количества полостей следует учитывать такие факторы, как производительность оборудования, сложность обработки пресс-формы, размер партии и требования к точности литья. Изготовление многогнездных форм особенно сложно, что приводит к большим допускам на размеры и трудностям в достижении сбалансированной конфигурации литников, что приводит к неравномерному качеству литья в разных полостях. Для литья под давлением, требующего высокой точности и сложной геометрии, лучше всего использовать одногнездную форму. Для отливок небольшого размера выбор зависит от конкретной ситуации.

3. Проектирование литниковой системы: Литниковая система служит не только каналом для заполнения формы жидким металлом, но и регулирует такие факторы, как скорость течения расплава и передача давления, условия отвода и термостойкость формы. Поэтому при проектировании литниковой системы необходимо учитывать структурные характеристики отливки, технические требования, тип и свойства сплава, а также тип и характеристики литейной машины. Только после этого можно спроектировать подходящую литниковую систему.

4. Проектирование вытяжной системы: Форма должна быть оснащена переливным желобом и вытяжным каналом с достаточным диапазоном перелива. Это критически важно для обеспечения качества продукции. Преждевременное засорение переливного канала поступающим расплавленным металлом часто упускается из виду. Следует использовать разумную конструкцию, обеспечивающую первоначальный стек расплавленного металла в глубокую часть сливного желоба, обеспечивая при этом, чтобы вентиляционное отверстие оставалось открытым как можно дольше. Кроме того, сливной желоб должен быть оснащен выталкивателем для удаления металла из сливного желоба.

5. Температура литейной формы: Температура литейной формы является решающим фактором, влияющим на качество литья. Неправильная температура формы влияет не только на внутреннее и внешнее качество литья (например, на дефекты, такие как поры, усадочные раковины, пористость, образование пленки и крупнозернистость), но и на размерную точность отливки и может даже привести к деформации, растрескиванию в литейной форме и образованию трудноудаляемых заусенцев в виде паутинки на поверхности отливки, что ухудшает внешний вид отливки. Например, алюминиевые сплавы заливаются в форму при температуре сплава 670–710 °C. Многолетняя производственная практика показала, что оптимальная температура формы должна составлять 40% от температуры заливки. Идеальная температура формы для алюминиевых сплавов составляет 230–280 °C. Температура формы в этом диапазоне способствует получению высококачественных отливок с высоким выходом годных изделий. Формы, как правило, не используют газовый или электрический нагрев, а используют устройства предварительного нагрева и охлаждения. В этих устройствах в качестве среды для предварительного нагрева и охлаждения формы по мере необходимости используется масло.

6. Определение размеров отливаемой детали: При расчете размеров литых деталей необходимо учитывать реальную скорость усадки литого материала, в противном случае изделие будет ненадлежащего качества. При необходимости перед расчетом размеров литой детали следует провести фактические измерения на опытной форме. Для высокоточных изделий необходимо учитывать влияние теплового расширения литого материала, а также условий хранения и эксплуатации после литья на точность размеров изделия. 7. Определение положения поверхности разъема: Расположение поверхности разъема влияет на обработку пресс-формы, вентиляцию и извлечение изделия из формы. Как правило, поверхность разъема оставляет след на изделии, влияя на качество поверхности и точность размеров. Поэтому при проектировании расположения поверхности разъема, помимо учета таких факторов, как извлечение изделия из формы, обработка пресс-формы и вентиляция, рекомендуется расположить поверхность разъема в области, где требования к качеству поверхности или точности размеров менее критичны.

8. Форма не должна деформироваться. Часто трещины и деформации во время эксплуатации могут возникать из-за неправильной конструкции формы или неправильного выбора материала формы, что приводит к выпуску некачественной продукции. Поэтому при проектировании формы необходимо принять соответствующие меры для обеспечения качества продукции. Обычно при литье под давлением давление в форме составляет 70–100 МПа. Для предотвращения деформации и перекосов полость должна иметь достаточную толщину, а также толщину монтажной плиты стержня и опорной плиты. При необходимости под опорную плиту можно добавить опорные прокладки. Стержень и полость должны быть надежно закреплены, а шероховатость поверхности стержня и монтажных отверстий должна быть подходящей, не слишком низкой. Стержни со сквозными отверстиями следует закреплять с обеих сторон, чтобы предотвратить утолщение стенок изделия с одной стороны и утончение с другой. Для стержней с глухими отверстиями в изделиях следует учитывать расположение и количество загрузочных отверстий, а также армирование стержня для обеспечения равномерного распределения напряжений. Прочность форм для литья под давлением может проверяться как для полости, так и для опорной плиты. Толщина стенок полости должна быть проверена на прочность и жесткость, а опорная плита – на жесткость. Помимо реализации определенных структурных мер безопасности, необходимо выбирать материалы форм с минимальной деформацией и высокой прочностью. Кроме того, зазоры между направляющими штифтами и направляющими втулками формы, а также износ в процессе эксплуатации могут повлиять на качество продукции. Для изделий с высокой точностью размеров, для обеспечения точности изделия, на поверхности разъема может быть установлена сопрягаемая коническая поверхность между подвижной и неподвижной формами. В качестве альтернативы, можно разместить от двух до четырёх позиционирующих стержней в соответствующих местах вокруг полости, чтобы обеспечить позиционирование и усиление, предотвращая перекос подвижной и неподвижной пресс-форм. Это особенно важно для пресс-форм, используемых в крупносерийном производстве. Система выталкивания должна быть оснащена направляющими штифтами для предотвращения нестабильной работы толкателей и других компонентов, приводящей к одностороннему износу. Это обеспечивает равномерное распределение усилия и предотвращает деформацию при выталкивании.