Как решить проблему пористости внутри деталей, изготовленных методом литья под давлением?

2026-01-19

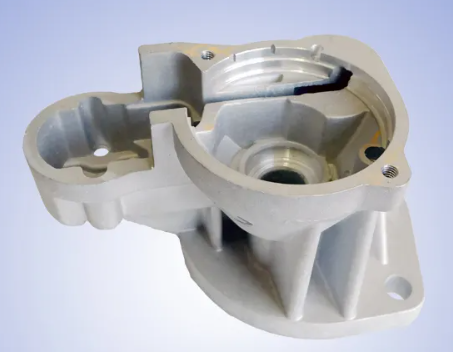

Пористость в литых деталях — это действительно проблема, с которой сталкиваются многие производственные компании. Она не только влияет на плотность изделия, но и приводит к протечкам после механической обработки и даже к растрескиванию под давлением.

Для решения этой проблемы необходимо учитывать три аспекта: «источник (плавка)», «процесс (формы и технологии)» и «конец (постобработка)». Объединив новейшие отраслевые технологии и опыт, я разработал для вас систематическое решение:

Первая линия защиты: контроль источника (плавка и дегазация). Значительная часть пористости возникает из-за растворенных газов (в основном водорода) в расплавленном металле.

Строгое регулирование содержания газов в расплавленном алюминии

Дегазация и рафинирование: Строгая дегазация необходима на стадии плавки. В настоящее время относительно эффективным методом является двухэтапный процесс дегазации: сначала дегазация с использованием экологически чистого рафинирующего агента, затем продувка азотом и роторная дегазация (метод SNIF).

Контрольное значение: Рекомендуется контролировать содержание газа в расплавленном алюминиевом сплаве в пределах от 0,10 до 0,14 мл/100 г.

Управление сырьем: Обеспечьте сухость перерабатываемых и сырьевых материалов, отсутствие масла и окалины. Ржавчина или влага на поверхности материала мгновенно генерируют большое количество газа при попадании в печь.

Вторая линия защиты: Оптимизация конструкции пресс-формы и вентиляции

Неправильная конструкция пресс-формы является основной причиной захвата газа и образования пористости.

Оптимизация литниковой и вентиляционной системы

Конструкция литникового канала: Отрегулируйте положение и площадь поперечного сечения литникового канала, чтобы предотвратить прямое воздействие расплавленного металла на стенки пресс-формы или образование вихрей. Рекомендуется избегать толстостенных участков и углов литниковых каналов и использовать тангенциальную подачу.

Переливные и вентиляционные каналы: Установите переливные и вентиляционные каналы в области, где расплавленный металл заполняется в последний раз (обычно глубоко внутри полости или в конце).

Ключевые параметры: Глубина вентиляционных каналов обычно контролируется на уровне 0,05-0,1 мм, а общая площадь поперечного сечения должна быть больше 60% от площади поперечного сечения литникового канала.

Охлаждение по форме: Используйте каналы охлаждения по форме для контроля равномерности температуры формы (разница температур между стержнем и полостью ≤20℃), чтобы избежать локального перегрева, который приводит к медленному затвердеванию металла и затруднению выхода газа.

Применение передовых процессов литья под давлением (технология стержней)

Технология литья под высоким вакуумом: Это один из наиболее эффективных методов решения проблем пористости. Быстрое удаление газа из полости формы перед впрыском (уровень вакуума контролируется на уровне 50-80 мбар или даже ниже) позволяет заполнить расплавленный металл под отрицательным давлением, что значительно снижает попадание воздуха.

Литье под давлением с обогащением кислородом: Кислород вводится в полость формы для замещения воздуха. Алюминиевый сплав реагирует с кислородом, образуя мелкие частицы оксида, заполняющие поры и снижающие пористость до чрезвычайно низкого уровня. Затем отливки могут быть подвергнуты термообработке.

Третья линия защиты: Настройка параметров процесса

Настройка параметров на месте имеет решающее значение; точная корректировка часто дает значительные результаты.

Оптимизация кривой впрыска

Используется многоступенчатое управление впрыском: медленный (удаление воздуха) → быстрый (заполнение) → повышение давления.

Ключевой момент: Точка переключения высокоскоростного режима должна быть установлена точно. Слишком раннее переключение приведет к захвату воздуха, а слишком позднее — к охлаждению и затвердению расплавленного металла в передней части, что забьет вентиляционные каналы.

Правильное использование разделительных агентов

Соответствующие разделительные агенты испаряются и выделяют газ при нагревании. Следует выбирать разделительный агент с хорошими вентиляционными свойствами и низким уровнем газообразования.

Процесс распыления: Распыление должно быть равномерным, а количество используемого вещества не должно быть чрезмерным. Необходимо обеспечить достаточное время продувки для испарения влаги; в противном случае влага, попадающая в полость формы, мгновенно испарится и образует поры.

Четвертая линия защиты: Последующая обработка и ремонт

Если поры обнаружены после изготовления изделия или для обеспечения полной безопасности, можно предпринять следующие меры:

* **Пропитка:** Для толстых, больших участков с риском образования внутренних пор добавьте в конструкцию формы локальные пропиточные штифты. Применяйте высокое давление в момент затвердевания расплавленного металла для уплотнения внутренней структуры и устранения усадки и пор.

* **Пропитка:** Для деталей, требующих герметизации, может быть выполнена вакуумная пропитка. Для заполнения пор герметизирующим материалом и блокировки каналов утечки используются физические или химические методы.

* **Ремонт сварных швов:** Для ремонта одиночных крупных пор может использоваться аргонодуговая сварка. Для тонкостенных деталей рекомендуется использовать оснастку с защитой от обратного обдува воздухом при ремонтной сварке, чтобы предотвратить образование новых пор во время сварки.

Краткое изложение и рекомендации

Если вы столкнулись с серьезной проблемой пористости, мы рекомендуем проверить следующие приоритетные моменты:

Проверка вентиляции пресс-формы: Заблокирован ли вентиляционный канал алюминиевым листом? Разработан ли переливной канал в месте окончательного заполнения?

Проверка качества расплавленного алюминия: Проведите испытание на затвердевание при пониженном давлении, чтобы проверить, превышает ли содержание водорода стандарт.

Рассмотрите возможность модернизации оборудования/технологических процессов: если требования к продукции чрезвычайно высоки (например, конструкционные детали для электромобилей), мы рекомендуем внедрить систему литья под высоким вакуумом.