Какие проблемы чаще всего возникают при литье под давлением цинковых сплавов?

2025-09-25

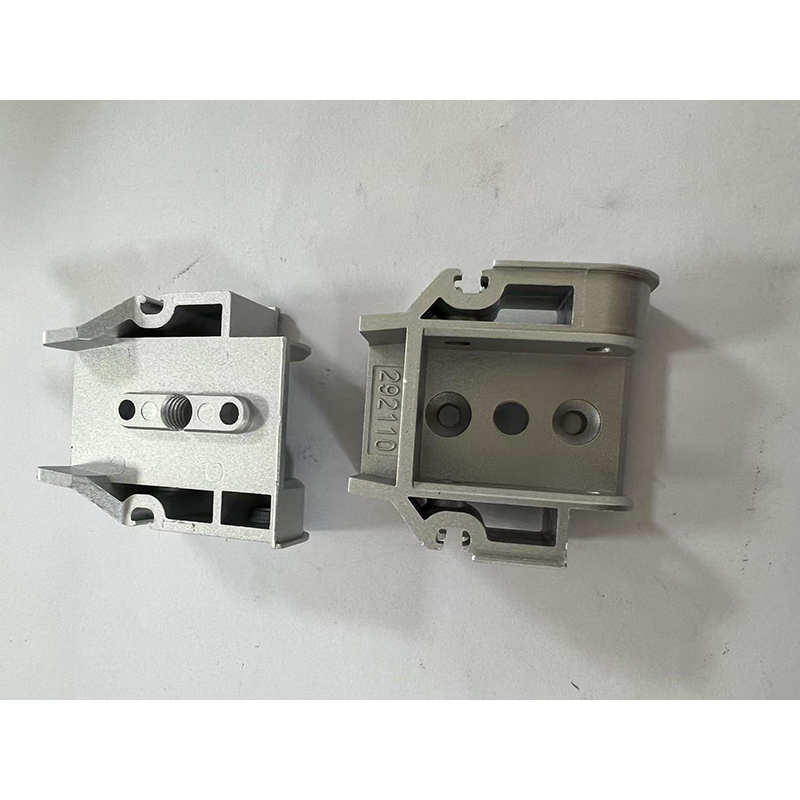

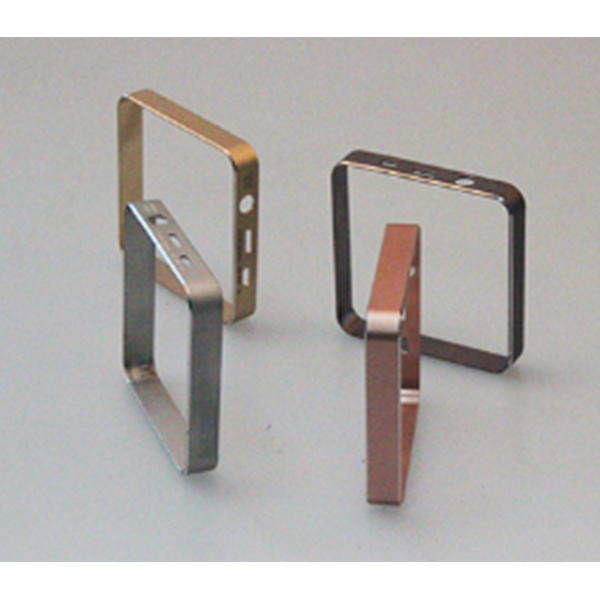

В процессе литья под давлением цинковых сплавов могут возникать различные проблемы с качеством из-за влияния множества факторов, таких как конструкция пресс-формы, параметры процесса, качество сырья, состояние оборудования и т. д. Эти проблемы не только влияют на внешний вид изделия и точность размеров, но также могут привести к снижению механических свойств и даже стать причиной брака изделия.

1.Дефекты поверхности

(1)Заусенцы

Явление: На кромке изделия, поверхности разъема или подвижных соединениях появляются излишки металлической стружки, которые впоследствии необходимо отполировать и очистить. В серьёзных случаях это может привести к сбоям в сборке.

Основная причина:

Поверхность разъема формы неплотно прилегает (например, форма изношена после длительного использования или усилие зажима недостаточно);

Неправильные параметры процесса литья под давлением (слишком большая скорость впрыска, слишком высокая температура заливки, что приводит к чрезмерной силе удара расплавленного металла);

Дефекты конструкции пресс-формы (низкая точность поверхностей разъема, нерациональное расположение выпускных канавок, перелив расплавленного металла из зазора).

Решение:

Проверить поверхность разъема формы, отремонтировать изношенные участки и обеспечить точность посадки;

отрегулировать усилие зажима (необходимо, чтобы оно соответствовало проектируемой площади изделия, чтобы избежать «недозажима» или «перезажима»);

снизить температуру заливки (обычная температура заливки цинкового сплава составляет 410–450 °C; слишком высокая температура может легко вызвать перелив) и замедлить скорость впрыска.

(2)Пузыри/отверстия

Явление: На поверхности или внутри изделия появляются небольшие отверстия (диаметром 0,1–1 мм). Поверхностные пузырьки могут вызывать вздутие после покраски/гальванизации, а внутренние пузырьки могут снижать механическую прочность.

Основные причины:

газ, содержащийся в сырье (слитки цинкового сплава влажные, в переработанных материалах слишком много примесей, в процессе плавки выделяется водород);

неправильный процесс плавки (слишком высокая температура плавки, не используется дегазатор, водород не выпускается вовремя);

необоснованные параметры литья под давлением (слишком низкая скорость впрыска, при заполнении формы расплавленным металлом подсасывается воздух, недостаточное время выдержки, давление в форме не может уплотнить пузырьки).

Решение:

Предварительная обработка сырья: Слитки цинкового сплава необходимо высушивать (для удаления поверхностной влаги), а долю переработанных материалов следует контролировать в пределах 30–50 %, чтобы избежать накопления примесей;

в процессе плавки следует добавлять дегазирующие агенты (такие как хлорид цинка и гексахлорэтан), равномерно перемешивать и оставлять на 10–15 минут для выхода газа;

скорость впрыска следует увеличить (чтобы расплавленный металл быстро заполнил полость формы и уменьшилось вовлечение воздуха), а время выдержки следует увеличить (регулируя в зависимости от толщины изделия, обычно 5–15 секунд).

(3)Усадка/депрессия

Явление: впадины или внутренние отверстия появляются на участках с неравномерной толщиной стенок (например, на ребрах и в основании колонн бобышек), в основном из-за невозможности компенсировать объемную усадку расплавленного металла во время затвердевания.

Основные причины:

дефекты конструкции изделия (чрезмерная разница в толщине стенок, медленное затвердевание в толстых стенках и недостаточное количество расплавленного металла для покрытия усадки);

проблемы конструкции пресс-формы (литник расположен далеко от области толстой стенки, что приводит к блокировке усадочного канала; размер стояка недостаточен для подачи расплавленного металла для покрытия усадки);

отклонения параметров процесса (слишком низкое давление выдержки, слишком короткое время выдержки, усадка не компенсируется вовремя).

Решение:

Оптимизировать конструкцию изделия: обеспечить максимально равномерную толщину стенок (рекомендуемая толщина стенок для литья под давлением из цинкового сплава составляет 1,5–4 мм, максимум — 6 мм) и предусмотреть переходные галтели на толстых стенках;

отрегулировать литник формы: установить литник вблизи толстостенной области, чтобы обеспечить беспрепятственные каналы подачи усадки; при необходимости добавить стояки (для толстостенных деталей);

увеличить давление выдержки (обычно 70–90 % от давления впрыска) и продлить время выдержки до полного затвердевания толстостенной области.

2.Точность размеров: допуск размеров

Явление: Фактический размер изделия отличается от проектного чертежа (например, длина и ширина слишком большие/малые, диаметр отверстия не совпадает), что приводит к трудностям при сборке или непригодности изделия.

Основные причины:

проблемы с пресс-формой (при проектировании пресс-формы не учитывается скорость усадки цинкового сплава, или пресс-форма изношена и деформирована после длительного использования);

неправильные параметры процесса (слишком высокая температура заливки, увеличивается скорость усадки расплавленного металла, недостаточное время охлаждения, форма открывается до полного затвердевания изделия, что приводит к деформации);

проблемы с извлечением из формы (недостаточный угол извлечения из формы, необоснованное положение выталкивателя, изделие деформируется под действием силы при извлечении из формы).

Решение:

При проектировании пресс-формы следует учитывать коэффициент усадки цинкового сплава (обычно 0,5–1,2 %, корректируется в зависимости от структуры изделия); регулярно проверять пресс-форму на предмет износа и ремонтировать полость или стержень;

контролировать температуру заливки до 410–450 °C и увеличивать время охлаждения (в зависимости от толщины изделия, обычно 10–30 секунд) для обеспечения полного затвердевания изделия;

оптимизировать конструкцию выталкивателя: уклон внутренней стенки при выталкивании ≥1°, внешней стенки ≥0,5°; рационально расположить выталкиватели для обеспечения равномерного усилия выталкивания.

3.Механические свойства: трещина/разрушение

Явление: Трещины на изделии появляются во время обработки, сборки или эксплуатации (например, на поверхностях разъема и в углах). В тяжёлых случаях изделие разрушается. Чаще всего это происходит из-за концентрации напряжений или охрупчивания материала.

Основные причины:

Избыточное содержание примесей в сырье (избыточное содержание свинца и кадмия в цинковых сплавах снижает пластичность; содержание железа свыше 0,14% легко образует твердую и хрупкую фазу FeZn₇);

дефекты конструкции пресс-формы (отсутствие скругленных углов у изделия, что приводит к концентрации напряжений; отсутствие перехода при резком изменении толщины стенки, что создает внутренние напряжения при затвердевании);

несоответствующие параметры процесса (избыточная скорость охлаждения, что создает внутренние напряжения внутри изделия; избыточная сила удара выталкивателя при извлечении из формы, что приводит к образованию локальных трещин).

Решение:

Выбрать качественные материалы цинкового сплава (например, широко используемые сплавы Zn-Al-Cu-Mg Замак 3 и Замак 5, и строго контролировать содержание примесей: Pb≤0,003%, Cd≤0,003%, Fe≤0,14%);

Оптимизация пресс-формы: установите радиус R0,5 мм или более по углам изделия, а также установите переходные участки (уклон ≤1:5) в местах резкого изменения толщины стенки;

уменьшите скорость охлаждения (например, увеличив расстояние между каналами охлаждающей воды в соответствующей области пресс-формы) и отрегулируйте скорость эжектора, чтобы избежать чрезмерной силы удара.

4.Категории, связанные с плесенью: Прилипание плесени

Проблема: В процессе литья под давлением расплавленный металл прилипает к поверхности полости формы, затрудняя извлечение изделия из формы и даже повреждая полость или поверхность изделия. Машину приходится останавливать для очистки, что снижает эффективность производства.

Основные причины:

неправильная обработка поверхности формы (отсутствие азотирования или износ покрытия, низкая чистота поверхности полости);

неправильные параметры процесса (слишком высокая температура заливки, расплавленный металл слишком текучий и прилипает к полости формы; недостаточное или неравномерное распыление разделительного состава); недостаточное

охлаждение формы (слишком высокая температура полости, расплавленный металл не может быстро затвердеть и склонен к прилипанию к форме).

Решение:

Азотирование поверхности полости формы (для повышения твердости поверхности и износостойкости, с толщиной слоя нитрида 5-10 мкм) или напыление керамического покрытия;

контроль температуры заливки, чтобы не превысить 450 °C; регулярная проверка системы распыления разделительного состава для обеспечения равномерного покрытия полости (разделительный состав должен быть специального типа для цинковых сплавов, чтобы избежать коррозии формы);

оптимизация пути охлаждающей воды формы: обеспечение близкого расположения водяного тракта к полости со скоростью потока охлаждающей воды ≥2 м/с для снижения температуры полости.

5.Целостность формы: недостающий материал (подливка)

Явление: некоторые области изделия не полностью заполнены (например, отсутствуют углы и небольшие ребра), что приводит к неполному внешнему виду изделия или функциональной неисправности.

Основные причины:

Недостаточная текучесть расплавленного металла (слишком низкая температура заливки, неподходящий состав сплава, например, слишком низкое содержание алюминия снижает текучесть);

плохая вентиляция формы (вентиляционные канавки заблокированы или их недостаточно, газ из полости не может выйти, что затрудняет заполнение формы расплавленным металлом);

неправильные параметры впрыска (слишком низкая скорость впрыска, недостаточное давление впрыска, расплавленный металл не может быстро заполнить полость).

Решение:

Увеличить температуру заливки до 430–450 °C (в зависимости от модели сплава) и убедиться, что состав сплава соответствует стандартам (например, содержание алюминия в сплаве Замак 5 составляет 3,5–4,3 %, а его текучесть лучше, чем у Замак 3);

очистить вентиляционные канавки формы (убедиться, что вентиляционные канавки имеют ширину 3–5 мм и глубину 0,1–0,2 мм) и при необходимости добавить вентиляционные канавки в конце полости или в глухих углах;

увеличить скорость впрыска (обычно 2–5 м/с, и ее можно увеличить до 5–8 м/с для сложных деталей) и давление впрыска, чтобы обеспечить быстрое заполнение формы расплавленным металлом.